SIAPA YANG JANJI PALSU? LIHAT FEASIBILITY STUDINYA SAJA!

Sistem di Manufaktur adalah kegiatan memproduksi produk/part/jasa secara khusus melalui spesifikasi yang dihasilkan selama desain proses. Definisi itu bisa diartikan juga seperti ini: Penentuan dan Eksekusi dari Perencanaan kontrol terhadap produk dan proses untuk menghasilkan produk yang sesuai tuntutan. Jadi ada dua kata yang dikontrol: Produk dan Proses. di Control Plan yang dipersyaratkan di manual IATF 16949 di Annex A (di halaman 55), di sebutkan kreteria apakah proses dan produk. Sebelum disepakatinya bentuk kontrol Produk dan Proses itu, ada kegiatan awal terlebih dahulu yang bertujuan mereview kemampuan/kelayakan terhadap proses/produk, dinamakan MANUFACTURING FEASIBILITY.

Kegiatan Manufacturing Feasibility ini butuh dua cara kerja: External dan Internal. Dimana External yang meminta Proses untuk bekerja harus mengetahui kemampuan Manufakturingnya dan Internal yang menentukan dan mengusahakan sejauh mana proses yang dimiliki akan mampu menghasilkan produk yang sesuai spesifikasi. External mengeluarkan tuntutan/persyaratan dan Internal mereview sejauh mana kemampuan memenuhi. Di Manufakturing kegiatan ini bisa terjadi pada hal-hal berikut ini: New Model, Change baik Minor Atau Major, Komplain/issue terkait produk.

STUDY FUNCTION

Salah satu tahapan Studi Manufacturing Feasibility adalah Study Function, yang bertujuan untuk mengidentifikasi fungsi utama yang diperlukan untuk menghasilkan produk/part/layanan sesuai tuntutan, dimana sistem diurai menjadi beberapa subsistem yang sejajar. Fungsi-fungsi di tiap sub sistem diidentifikasi apa saja pengaruhnya satu sub sistem atau beberapa sub sistem terhadap produk, jadi pada kondisi ini dibutuhkan cross-functioned team (lihat manual APQP). Secara umum tahapan STUDI FUNCTION ini ada 4 yang perlu dilakukan secara berulang:

- Identifikasi Spesifikasi proses/sub-sistem

- Identifikasi Fungsi Spesifikasi (mendefinisikan Fungsi dan Penentuan Lokasi)

- Review Pengaruh (spesifikasi), sama dengan melakukan Research & Development Teknologi Proses (baik pada satu part, sudah disassembly dst)

- Pembatasan /penentuan Range Spesifikasi

Penetapan studi fungsi akan menjadi salah satu ukuran ukuran keberhasilan kualitas saat massproduksi nanti.

JANGAN HANYA JANJI

kegiatan Penanganan awal di manufaktur dan dinilai sangat penting itu adalah ketika ada produk/jasa yang baru atau terjadi perubahan, disebut penting karena kondisi ini terjadi saat awal. Awal saat memang produk baru atau ketika ada perubahan di produk dan berdampak di proses. Ingat awal tidak benar maka setelahnya berpotensi berantakan. Jadi berlakukanlah prinsip matang di awal. Sebenarnya ini tidak diberlakukan di proses manufacturing saja, di kehidupan juga ?, saya berani menganalogikan kegiatan New Model dan Change itu sama dengan Janji. Bagaimana Janji ditepati? Ya lakukan sesuai tuntutan yang disepakati. Lalu bagiamana bentuk sistem yang PERTINENT (yang pas, cocok/jodoh) sehingga ketentuan saat New Model atau Change (FEASIBILITY YANG DISEPAKATI) tetap berlangsung saat produksi Massal?

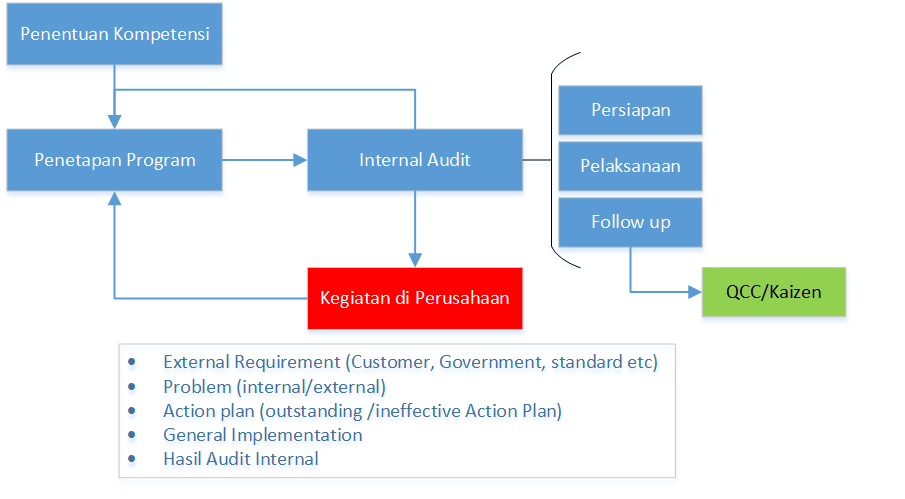

Kami berikan beberapa bentuk kegiatan yang perlu diatur dan disepakati sehingga JANJI KITA SAAT NEW MODEL/CHANGE BISA TERUS KONSISTEN DILAKUKAN, Intinya ADA KOMITMEN DAN FOLLOW UP bagaimana:

- Mensosialisasikan secara massive Hasil Feasibility Studi seperti parameter dan spesifikasi untuk tiap proses ke yang terlibat

- Membuat target kualitas dan laporan kegagalan produk/proses saat New Model/Change dan Massproduksi

- Membuat Meeting New Model/Change dan lakukan sampai min 3 bulan setelah diserahkan penuh ke produksi

- Memastikan adanya bentuk sistem yang menganalisa kegagalan New Model/Change saat massprod, apakah ada penyebab dari problem awal (Feasibility Studi)

- Berani Merealisasikan Kebersertaan Audit oleh Management (manager senior) untuk New Model/Change setelah diserahkan penuh ke produksi

- Melakukan Audit Proses dan produk Khusus New Model setelah diserahkan penuh ke produksi

- Membentuk kegiatan QC patrol

Silahkan jawab pertanyaan ini, bila anda jawab dengan: “sudah”, maka Penanganan New Model/Change di pabrik anda berjalan baik:

- bagaimana kegiatan STUDI FUNCTION saat New Model/perubahan di tempat anda? Sudah dilakukan secara detail?

- Apakah ada bentuk trial-trial dilakukan untuk optimasi pelaksanaan kegiatan saat massprod?

- Dari 7 kegiatan yang kami rekomendasikan untuk kontrol Konsistensi Penanganan New Model/Change, apakah min 5 kegiatan dilakukan?

Salam JANJI Konsisten!