Banyak yang salah kaprah ketika baca HIGIENE INDUSTRI, dipikir tentang kebersihan pada tubuh kita. Higiene Industri dalam aplikasi K3 merupakan aspek yang mempelajari tentang exposure/paparan. Bagaimana rekayasa dalam mengelola expsure, acuan apa yang perlu diperhatikan dst. Silahkan baca tulisa ini.

SEJARAH HIGIENE INDUSTRI

Pada tahun 370 SM, seorang dokter yang bernama Hippocrates (460-370 SM) membuat tulisan tentang penyakit akibat kerja yaitu mengenai keracuan timbal atau timah hitam pada pekerja pertambangan dan pengolahan logam. Hippocrates mengidentifikasi adanya keracunan timbal pada pekerja di pertambangan dan pengolahan logam yang diobatinya. Tulisannya mengenai penyakit akibat kerja merupakan tulisan pertama dalam bidang kedokteran kerja (occupational medicine). Pada dasarnya, Hippocrates mempelajari tentang kesehatan masyarakat secara lebih luas dan bukan hanya masalah kesehatan pada pekerja semata.

Pada awal abad pertama setelah masehi, Plinius Secundus (Pliney the Elder) menulis bahwa: ‘sedikit penambang menyelimuti mukanya dengan loose bladder (kain penutup yang terbuat dari kandung kemih binatang), yang memungkinkan mereka melihat tanpa menghirup debu-debu yang berbahaya’. Dari tulisannya tersebut kita melihat bahwa pada awal abad pertama setelah masehi, Pliney berhasil mengidentifikasi adanya bahaya debu di tempat kerja dan Pliney pun menuliskan bagaimana sebagian pekerja telah berusaha melakukan upaya perlindungan terhadap bahaya tersebut dengan menggunakan alat pelindung diri berupa loose bladder.

Pada tahun 1473, Ellenbog mengenali bahaya dari uap logam dan menggambarkan gejala-gejala akibat keracunan uap logam timbal dan merkuri. Ellenbog juga memberikan beberapa saran bagaimana cara mencegah keracunan tersebut. Pada tahun 1556, Georgius Agricola menerbitkan tulisan De Re Metalicca yang menyatakan bahwa semua sisi di industri pertambangan, peleburan dan penyulingan, tidak ada yang terbebas dari penyakit dan celaka, dan alat yang bisa digunakan untuk mencegah penyakit dan celaka tersebut adalah ventilasi. Dilanjutkan dengan adanya hasil penelitian yang luar biasa dari Paracelsus, pada tahun 1567 tentang penyakit sistem pernafasan diantara para pekerja pertambangan disertai penjelasan tentang keracunan akibat merkuri. Paracelsus ini dikenal sebagai Bapak Toksikologi karena ungkapannya yang sangat terkenal bahwa ‘semua zat itu bersifat racun, dosis yang tepatlah yang membedakan apakah zat tersebut menjadi obat atau bahkan menjadi racun’.

Pada tahun 1905, di Amerika Serikat, Departemen Kesehatan Massachussetts mengangkat inspektor kesehatan yang bertugas untuk mengevaluasi bahaya tempat kerja untuk membuat peraturan pemerintah dalam bidang kesehatan kerja. Namun, higiene industri tidak hanya fokus pada pengukuran kuantitatif kondisi lingkungan kerja. Pada tahun 1910, dr. Alice Hamilton melakukan penelitian di beberapa tempat kerja yang dianggap berbahaya. Penelitian yang dilakukannya meliputi rekognisi penyakit akibat kerja, melakukan evaluasi dan mengontrol penyebab penyakit akibat kerja tersebut. Penelitian yang dilakukan oleh Hamilton ini dianggap sebagai penerapan higiene industri pertama di Amerika Serikat.

Dari beberapa hasil penelitian para ahli higiene industri, kita melihat bahwa pada dasarnya, filosofi dasar dari profesi ahli higiene industri adalah melindungi kesehatan dan kesejahteraan (well-being) para pekerja dan publik melalui antisipasi, rekognisi, evaluasi dan mengontrol bahaya yang ada di tempat kerja. Hal ini diawali ketika seseorang mengenali adanya bahaya di tempat kerja dan mengambil langkah proteksi tidak hanya untuk dirinya sendiri tapi juga seluruh pekerja.

DEFINISI DAN RUANG LINGKUP HIGIENE INDUSTRI

Sejarah memperlihatkan bahwa pada awal lahirnya penerapan higiene industri diawali dengan kesadaran akan adanya bahaya kesehatan di tempat kerja. Dengan adanya bahaya tersebut manusia termotivasi untuk mengendalikan bahaya tersebut. Dilanjutkan dengan beberapa penelitian yang memperlihatkan adanya kaitan antara pajanan bahaya kesehatan di tempat kerja dengan munculnya penyakit akibat kerja. Oleh karenanya, penerapan higiene industri diawal sejarahnya lebih banyak dipicu karena adanya bahaya kesehatan di tempat kerja.

Setelah revolusi industri pada abad ke-19, manusia mulai mengenali akan adanya bahaya kesehatan dan masalah keselamatan kerja yang serius (rekognisi). Manusia juga mulai memperhitungkan efek dari bahaya kesehatan dan masalah keselamatan tersebut terhadap para pekerja (evaluasi) dan membuat upaya perubahan lingkungan kerja (kontrol) untuk meminimalkan efek yang mungkin muncul pada pekerja. Aktivitas tersebut memperlihatkan suatu konsep profesi, yaitu rekognisi, evaluasi dan kontrol, yang memberikan gambaran yang lebih baik tentang penerapan higiene industri.

Namun dalam perkembangan selanjutnya, penerapan higiene industri bukan untuk mengontrol bahaya kesehatan yang telah ada di suatu lingkungan kerja, tapi bagaimana caranya agar bahaya kesehatan tersebut tidak muncul di tempat kerja dan tidak memunculkan penyakit akibat kerja (preventif). Sehingga diperlukan adanya antisipasi, sebelum aktivitas rekognisi, evaluasi dan kontrol dilakukan oleh ahli higiene industri.

Definisi Higiene Industri

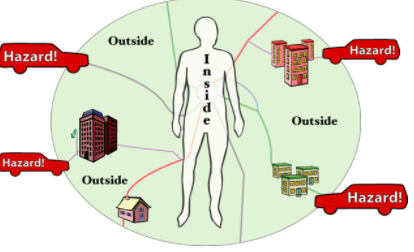

Higiene Industri didefinisikan sebagai ‘ilmu dan seni yang menekuni antisipasi, rekognisi, evaluasi dan pengendalian terhadap faktor-faktor lingkungan yang muncul di atau dari tempat kerja, yang dapat menyebabkan sakit, mengganggu kesehatan dan kesejahteraan, atau menimbulkan ketidaknyamanan yang nyata diantara para pekerja atau penduduk suatu komunitas’. Dari definisi tersebut terlihat batasan bahwa higiene industri adalah upaya antisipasi, rekognisi, evaluasi, dan pengendalian terhadap bahaya di lingkungan kerja yang berpotensi menimbulkan gangguan kesehatan bagi pekerja khususnya (bahaya kesehatan kerja) baik yang menimbulkan dampak yang ringan (ketidaknyamanan) sampai pada potensi bahaya yang dapat menimbulkan penyakit akibat kerja bahkan kematian.

Proses untuk menghilangkan atau mengontrol bahaya kesehatan di lingkungan kerja secara sistematik telah disusun dengan baik dalam profesi higiene industri. Urutan tanggung jawab seorang ahli higiene industri berdasarkan definisi higiene industri di atas juga memperlihatkan adanya tahapan aliran informasi diantara empat tanggung jawab, dalam rangka mengambil keputusan. Misalnya suatu bahaya telah diantisipasi dengan baik, bahaya tersebut kemudian direkognisi dan ditentukan seberapa besar bahaya tersebut. Kemudian bahaya tersebut dievalusi dan bila tingkat bahaya melewati batas ambang perlu dilakukan pengendalian.

Dalam kasus yang ideal, aliran informasi ini merupakan yang utama, langsung dan bertahap. Namun bisa jadi aliran tersebut tidak mengikuti urutan tadi, antisipasi, rekognisi, evaluasi dan kontrol. Misalnya, pada saat tahapan rekognisi, ditemukan bahwa bahaya tersebut belum diantisipasi. Perkiraan pajanan melalui evaluasi pajanan harus dibuat untuk tujuan kontrol. Kemudian kontrol yang dilakukan harus dievaluasi apakah sudah efektif atau perlu dilakukan pengulangan. Dalam program higiene industri yang efektif, pengumpulan informasi, analisis dan membuat keputusan harus berjalan kontinyu dan simultan. Penerapan higiene industri melibatkan beberapa pendekatan, antara lain:

- Toksikologi

- Proses industri

- Sifat fisika dan kimia dari kontaminan udara

- Teknik sampling lingkungan dan statistik

- Disain dan evaluasi sistem ventilasi

- Kontrol kebisingan (noise control)

- Perlindungan radiasi

- Efek kesehatan dari bahaya kesehatan

Ruang Lingkup Higiene Industri

Berikut akan dipaparkan empat hal yang terdapat dalam penerapan higiene industri, yaitu antisipasi, rekognisi, evaluasi dan kontrol.

a. Antisipasi

Kesulitan dan kompleksitas dalam mengontrol bahaya kesehatan sangat besar sehingga kita perlu melakukan antisipasi masalah apa yang akan terjadi sebelum industri, proses atau produk diperkenalkan. Bila kita terlambat menemukan adanya bahaya, maka biaya untuk memperbaikinya sangat mahal, baik secara teknologi maupun secara ekonomis untuk terus melanjutkan proses. Sehingga masalah yang potensial perlu diantisipasi sebelum komitmen besar dibuat. Tambahan tugas untuk ahli higiene industri ini akan terasa sangat berat untuk para pemula atau ahli higiene industri yang belum memiliki pengalaman.

Secara sederhana antisipasi dapat diartikan sebagai upaya yang dilakukan oleh seorang ahli higiene industri untuk memprediksi atau melakukan perkiraan-perkiraan terhadap kemungkinan potensi bahaya kesehatan yang ada di tempat kerja. Antisipasi sebaiknya dilakukan pada tahap awal. Tahap awal dapat berarti awal dari suatu proses atau industri berjalan, atau bisa juga diartikan sebagai awal dari suatu proses yang sudah mendapatkan modifikasi atau perubahan untuk dijalankan kembali. Antisipasi pada dasarnya bertumpu pada informasi yang tersedia sehubungan dengan potensi bahaya yang akan kita prediksi. Antisipasi dapat dilakukan dengan cara mempelajari dokumen-dokumen yang terkait dengan suatu proses yang akan diprediksi potensi bahayanya, atau bisa langsung dengan melakukan observasi di lapangan. Pengalaman dari perusahaan lain yang sejenis juga dapat dijadikan sebagai perbandingan tentang potensi bahaya yang muncul terhadap suatu kegiatan operasi.

Pada kenyataannya antisipasi dilaksanakan bersamaan dengan pada saat seorang ahli higiene industri melakukan rekognisi terhadap potensi bahaya kesehatan di lingkungan kerja. Namun antisipasi sifatnya lebih pada perkiraan atau prediksi terhadap kemungkinan potensi bahaya kesehatan yang akan muncul dari suatu kegiatan.

b. Rekognisi

Batasan antara antisipasi dan rekognisi seringkali tidak jelas. Ada yang membedakan antisipasi dan rekognisi berdasarkan apakah situasi yang sedang diteliti tersebut benar-benar ada. Jika situasi tersebut masih dalam tahap konsep, maka proses yang dilaksanakan dikatakan sebagai antisipasi. Sehingga dianggap bahwa dalam fase rekognisi, situasi tersebut telah ada. Pembedaan ini dikatakan tidak jelas karena antisipasi bahaya dapat dilaksanakan pada fasilitas yang telah ada dan rekognisi bahaya dapat dilakukan ketika fasilitasnya masih dalam tahap rencana.

Kapanpun ini dilakukan, rekognisi bahaya kesehatan biasanya memerlukan aplikasi dari informasi yang telah ada seperti elemen-elemen pajanan, karakteristik respon toksik, dan lain-lain. Rekognisi potensi bahaya atau bahaya yang ada dapat dilakukan bila seseorang telah mengenal dengan baik proses-proses, menyusun dan memelihara inventarisasi agen fisik, kimia dan biologi yang dihasilkan, mengkaji ulang aktivitas pekerjaan yang berbeda di tempat kerja dan mempelajari metode pengendalian yang telah ada. Dari informasi tersebut kita mendapatkan karakterisasi dari tempat kerja. Bisa saja didasarkan pada workplace/ tempat kerja (lingkungan fisik), workforce (pekerja) atau agent (agen kimiawi, fisik atau bilogis). Bila melakukan penelitian terhadap populasi yang besar, karakterisasi yang umum digunakan adalah ‘grup pajanan/ exposure group’ (misalnya pekerja yang memiliki kesamaan dalam profil pajanan). Apakah hal ini terjadi dalam antisipasi atau rekognisi bahaya, prosesnya biasanya diarahkan sebagai risk assessment/ pengkajian risiko. Pengkajian risiko dalam hal ini, biasanya menghasilkan perkiraan toksisitas dari bahan kimia dan atau pajanan yang akan datang. Jika bahan kimia yang dimaksud adalah bahan kimia yang baru atau tidak lazim, kemungkinan hanya sedikit data toksikologi yang tersedia. Mungkin perlu dilakukan tes awal atau memperkirakan toksisitasnya dari aktivitas konstituennya atau dianalogikan ke zat lain.

Pada dasarnya rekognisi atau pengenalan bahaya dapat diartikan sebagai upaya atau langkah untuk mengetahui dan mengenali potensi bahaya kesehatan yang ada di tempat kerja. Upaya untuk mengenali ini bisa dilakukan dengan mempelajari informasi yang ada tentang suatu proses atau kegiatan, atau bisa juga dengan melakukan pengukuran keberadaan bahaya kesehatan yang diduga terdapat di lingkungan kerja. Sehingga dapat dikatakan bahwa upaya rekognisi mirip dengan identifikasi potensi bahaya di tempat kerja yang sedikit lebih mendalam karena disertai dengan beberapa informasi yang lebih detil dari bahaya tersebut yang mungkin diperoleh dari hasil pengukuran.

Beberapa metode rekognisi yang dipelajari dalam higiene industri adalah sebagai berikut:

- Laporan Kecelakaan atau Cidera

Dalam rangka melakukan rekognisi bahaya yang menyebabkan cidera traumatis, studi laporan kecelakaan atau cidera dapat digunakan. Data statistik dari laporan-laporan tersebut dapat mengindikasikan area dari pabrik atau proses mana yang menimbulkan banyak kasus kecelakaan atau cidera. Sebagai tambahan, analisis laporan kecelakaan dan cidera yang lengkap dapat menunjukkan metode apa yang digunakan oleh pekerja yang meningkatkan risiko dari kecelakaan. Memang benar bahwa menuliskan laporan kecelakaan secara lengkap ibaratnya seperti menutup pintu kandang ayam setelah ayamnya dicuri. Namun, dalam beberapa kasus setelah data terkumpul kita dapat melakukan identifikasi bahaya yang mungkin tidak terlihat.

- Pemeriksaan Kesehatan Fisik

Pemeriksaan kesehatan sebelum bekerja yang dilengkapi dengan pemeriksaan kesehatan secara periodik dapat membantu mengidentifikasi kondisi kronis yang disebabkan kareana kontak dengan bahaya di tempat kerja. Sebagai contoh, bila sejumlah pekerja memperlihatkan adanya pergeseran daya dengar pada frekuensi 4000-6000 Hz antara pemeriksaan audiometri sebelum bekerja dengan pemeriksaan periodik, maka patut dipertimbagkan adanya pajanan kebisingan sebagai penyebab potensial. Kemudian perlu ditentukan jika mungkin ada faktor-faktor lain yang ada diantara para pekerja yang mengalami pergeseran daya dengar, seperti bekerja di lokasi yang sama, bekerja pada shift yang sama, dan lain-lain. Seperti halnya metode sebelumnya, metode ini adalah metode rekognisi setelah kejadian terjadi. Tentunya akan lebih baik bila kebisingan diidentifikasi sebelumnya. Namun, identifikasi adanya pergeseran daya dengar mengindikasikan masalah yang mungkin tidak dikenali.

- Employee Notification

Dalam beberapa kasus, pekerja dapat mengidentifikasi adanya bahaya kesehatan dan keselamatan sebelum direkognisi oleh personel pabrik yang lain. Dengan suasana manajemen yang benar, pekerja akan membawa masalah ini untuk menjadi perhatian bagi petugas yang berwenang untuk menyelesaikan masalah ini. Kontribusi dari pekerja ini dapat distimulasi dengan cara berhenti sebentar untuk berbicara dengan para pekerja seputar kondisi kesehatan dan keselamatan, selama pabrik berjalan normal.

- Required Inspection

Beberapa peralatan dijadwalkan untuk diinspeksi. Inspeksi yang diperlukan ini dapat memperlihatkan adanya masalah sebelum masalah ini menjadi bahaya kesehatan maupun keselamatan pada pekerja. Sebagai contoh, boiler harus diinspeksi secara periodik oleh inspektor negara. Jika hasil dari inspeksi ini diserahkan kepada staf keselamatan dan kesehatan kerja, mereka bisa memberikan informasi yang berguna untuk menghilangkan bahaya potensial tersebut.

- Kajian literatur dan diskusi dengan profesional lain

Ini merupakan tanggung jawab profesional untuk selalu mengikuti perubahan yang terjadi dalam bidang keselamatan dan kesehatan kerja. Ini bisa dilakukan dengan melakukan kajian secara periodik terhadap keilmuan yang terkait seperti menghadiri meeting dan training dimana masalah-masalah individu akan dibahas dengan profesional yang lain. Hal ini juga sangat berharga untuk memelihara hubungan dengan profesional yang bekerja pada organisasi lain sehingga begitu ada masalah, tambahan informasi dan pengalaman dapat kita peroleh. Sering kali masalah yang dihadapi pernah dialami oleh orang lain di lapangan. Kesulitannya adalah menemukan seseorang yang mengalami masalah yang sama dan berhasil mengatasinya.

- Walk-Through Inspection

Metode rekognisi bahaya ini telah banyak dilakukan di lapangan. Namun, seperti yang telah dikemukakan sebelumnya, metode ini memerlukan pengalaman sebagai alat yang efektif dalam mengenali adanya bahaya yang potensial. Kita harus waspada akan adanya berbagai macam bahaya yang dapat dikenali bila kita berjalan ke pabrik. Sebagai tambahan, tidak semua bahaya yang potensial dapat dikenali selama kita melakukan walk-through inspection. Walk-through inspection bukan metode yang dapat menemukan semua bahaya.

- Sampling and Spot Inspection

Meskipun metode ini seringkali terbatas hanya untuk studi kualitas udara, metode ini juga dapat digunakan untuk mengenali adanya bahaya lain. Masalahnya adalah menentukan metode statistik yang menjamin sampling yang cukup dan seleksi yang tepat dalam memilih lokasi inspeksi. Dengan metode tertentu, kita dapat menghemat waktu secara signifikan.

- Pre-liminary Hazard Analysis

Analisis awal terhadap bahaya seharusnya dilakukan sebelum studi yang panjang terhadap bahaya yang potensial. Analisis awal terhadap bahaya memerlukan pengaturan logis fakta yang sekarang diketahui untuk menentukan variabel-variabel yang akan dimasukkan ke dalam studi dan metode yang digunakan untuk menentukan apakah ada bahaya. Pendekatan ini berharga dalam melakukan investigasi terhadap operasi yang baru atau modifikasi untuk menentukkan apakah bahaya yang potensial telah diperkenalkan ke dalam sistem.

- Review of process flow

Seringkali satu-satunya cara untuk mengidentifikasi bahaya kimia dan kualitas udara adalah dengan mereview proses yang berjalan untuk menetukan dimana reaksi terjadi dan apakah produk peralihan (intermediate) dan produk akhir yang dihasilkan. Pendekatan yang sama dapat digunakan untuk mengidentifikasi bahaya mekanis dan peralatan listrik dimana review ditujukan untuk kontak pekerja yang potensial dengan peralatan bergerak, stres ergonomi, dan pajanan termal.

- Fault-Tree Analysis

Menggunakan metode fault-tree analysis (FTA), berarti menciptakan suatu model probabilitas kejadian yang sistematis. Dengan menerapkan FTA, mungkin ditentukan kemungkinan suatu kejadian akan terjadi dan memberikan serangkaian kejadian yang menyebabkan kajedian ini terjadi. Meskipun biasanya teknik ini digunakan dalam anlisis keselamatan, pendekatan ini juga menjadi alat yang berguna untuk ahli higiene industri dalam mengenali bahaya kesehatan yang potensial.

- Critical Incident Technique

Menggunakan Critical Incident Technique, beberapa pekerja dari lokasi yang ditentukan diinterview untuk menentukan penerapan tidak aman atau kesalahan yang telah terjadi selama mereka bekerja. Kejadian kritis ini dikategorikan dan menghasilkan daftar yang sistematis tentang lokasi dimana bahaya potensial ada dan harus dikontrol.

- Failure Mode and Effect

Teknik dimana kegagalan suatu komponen atau elemen dari suatu sistem dianggap terjadi, dan akibat dari kegagalan pada komponen atau elemen sistem akan ditentukan. Teknik ini membantu untuk menentukan kemungkinan kegagalan kecil yang bisa menyebabkan bencana yang besar.

- Job Safety Analysis

Dengan menggunakan teknik ini, setiap pekerjaan di uraikan menjadi beberapa tugas yang harus dilakukan dan elemen apa yang diperlukan untuk melaksanakan tugas tersebut. Setiap tugas dan elemen direview untuk menentukan apakah ada pajanan bahaya kepada pekerja. Bila pajanan bahaya ini ada, tindakan harus diambil untuk memodifikasi apakah prosedurnya, peralatan yang digunakan atau perlindungan yang diberikan kepada pekerja untuk menghilangkan pajanan.

c. Evaluasi

Arti dari evaluasi adalah pengujian dan memutuskan jumlah, derajat, signifikansi, nilai atau kondisi sesuatu dan boleh jadi menggunakan lebih banyak seni dalam implementasinya dan menggunakan lebih dari tanggung jawab ahli higiene industri lainnya. Keterampilan kunci dalam evaluasi adalah observasi/ peninjauan dan memutuskan, dimana keduanya dikembangkan dan diperoleh dari pendidikan atau pengalaman yang tahunan. Aplikasi subjektif dari pengalaman seseorang ini digunakan bersamaan dengan pengukuran objektif untuk menentukan besaran stres tertentu (particular stress). Semua bagian dari informasi kemudian dianalisa, disintesa dan diuji signifikansinya. Memutuskan, yang juga lahir dari pengalaman, diterapkan untuk menentukan arti dari penemuan-penemuan dalam rangka mendapatkan keputusan yang tepat dan formula rekomendasi yang berarti. Semua proses ini dikatakan sebagai evaluasi.

Pada tahun-tahun pertama profesi higiene industri, evaluasi diarahkan pada ‘dangerous trades/ niaga berbahaya’ dimana munculnya agen stres dan penyakit di tempat kerja. Belakangan ini, higiene industri meliputi semua tempat kerja, termasuk isu-isu yang tak terlihat secara nyata seperti kualitas udara ruangan (indoor air quality) di perkantoran, masalah gerakan jari berulang-ulang pada keyboard, dan manajemen operasi limbah berbahaya. Tujuan utama dari evaluasi adalah untuk menentukan besaran dan signifikansi dari bahaya-bahaya kesehatan, diistilahkan secara umum adalah tidak adanya kesejahteraan (absence of well-being). Kompleksitas, macam-macam dan karakteristik variable dari lingkungan kerja modern menambah sulitnya proses evaluasi. Mungkin ada pajanan gas, uap atau aerosol, agen biologis, kebisingan, radiasi pengion atau bukan pengion, temperatur ekstrim atau bahaya fisik dan stres psikologis yang ada dalam bentuk faktor ergonomis interaksi antara manusia dan mesin. Evaluasi bahaya kesehatan di tempat kerja meliputi pengukuran pajanan (dan pajanan potensial), membandingkan pajanan dengan standar yang ada dan merekomendasikan program pengendalian bila diperlukan.

Teknik pengukuran pajanan

Teknik pengukuran ini didasarkan pada sifat bahaya dan jalur kontak dengan pekerja, seperti:

- Sampling udara dapat memperlihatkan konsnetrasi kontaminan udara yang beracun yang mungkin terhirup oleh pekerja.

- Menghapus kulit untuk mengukur derajat kontak antara kulit dengan material beracun yang mungkin penetrasi melalui kulit.

- Rekaman noise dosimeter dan pengukuran kebisingan elektronik yang terintegrasi untuk melihat pajanan bising sehari penuh.

Beberapa hal yang penting dalam teknik pengukuran pajanan:

- Pemilihan dan kalibrasi instrumen.

- Menyiapkan metode analisa yang tepat.

- Strategi sampling dan pengukuran.

Interpretasi hasil penemuan

Hal terpenting dalam pengambilan keputusan adalah interpretasi dan pelaporan hasil pengukuran. Investigator harus memiliki fakta-fakta berikut:

- Sifat dari zat atau agent

- Intensitas atau konsentrasi pajanan.

- Durasi pajanan.

Keputusan ahli higiene industri apakah bahaya itu ada didasarkan pada 3 sumber informasi:

- Literatur ilmiah dan berbagai panduan batasan pajanan.

- Syarat legal dari peraturan Keselamatan dan Kesehatan kerja.

- Interaksi dengan profesional kesehatan lain yang meneliti pekerja yang terpajan dan status kesehatannya.

Batas pajanan di tempat kerja mengacu pada kondisi dimana konentrasi kontaminan udara yang dianggap bahwa hampir semua pekerja terpajan berulang-ulang, hari demi hari, tanpa menimbulkan efek kesehatan yang merugikan. Hal ini didasari oleh informasi pengalaman industri, percobaan terhadap manusia dan binatang, atau kombinasi ketiganya.

Batas pajanan yang direkomendasikan

Banyak standar direkomendasikan oleh negara-negara yang berbeda dan agensi internasional. Yang paling terkenal dan komprehensif adalah daftar Threshold Limit Values (TLV) untuk bahan kimia dan fisik dan Biological Exposure Indices (BEIs) yang dipublikasikan oleh American Conference of Governmental Industrial Hygienist (ACGIH).

Tiga kategori TLV adalah:

- Time-Weighted Average (TWA): Pajanan rata-rata terhadap pekerja dalam waktu 8 jam kerja per hari atau 40 jam per minggunya, dimana hampir semua pekerja terpajan, hari demi hari, tanpa menimbulkan efek kesehatan yang merugikan

- Short-Term Exposure Limit (STEL): Konsentrasi maksimal dimana pekerja dapat terpajan pada konsnetrasi ini dalam kurun waktu sampai 15 menit secara kontinyu tanpa mengalami: iritasi, perubahan jaringan yang kronis atau tidak dapat balik (irreversible), narkosis yang meningkatkan kemungkinan terjadinya cidera atau secara material mengurangi efisiensi kerja. Pajanan STEL tidak boleh lebih dari 15 menit dan pengulangannya tidak boleh lebih dari 4 kali pengulangan dalam sehari.

- Ceiling (C): pajanan terhadap pekerja, dimana tidak boleh dilewati dalam tiap waktu selama kerja.

d. Pengendalian

Pengendalian atau kontrol adalah upaya puncak yang ditujukan sebagai tujuan utama ahli higiene industri, menyediakan lingkungan kerja yang sehat. Penerapan higiene industri mengenal hierarki kontrol yaitu kontrol teknik (engineering), penerapan kerja, kontrol administratif, dan sebagai upaya terakhir adalah menggunakan alat pelindung diri.

Engineering control

Kontrol ini dapat meminimalkan pajanan pada pekerja baik melalui pengurangan atau memindahkan bahaya pada sumber atau isolasi pekerja dari bahaya. Metode pengendalian ini meliputi:

- Menghilangkan bahan kimia beracun dan menggantinya dengan bahan kimia yang tidak beracun.

- Menutup proses kerja atau membatasi operasi kerja.

- Memasangkan sistem ventilasi baik general maupun lokal.

Kontrol Penerapan Kerja

Kontrol ini ditujukan untuk memperbaiki pelaksanaan suatu pekerjaan. Beberapa kontrol penerapan kerja dasar dan mudah diimplementasikan meliputi:

- Mengubah penerapan kerja yang sudah ada untuk mengikuti prosedur yang tepat yang dapat meminimalkan pajananselama proses produksi dan kontro peralatan.

- Inspeksi dan memelihara proses dan kontrol peralatan sebagai kegiatan rutin.

- Menyediakan pengawasan yang baik.

- Melarang makan, minum, merokok, mengunyah tembakau atau permen karet dan menggunakan kosmetik di tempat kerja.

Kontrol Administratif

- Mengontrol pajanan terhadap pekerja dengan membuat jadwal produksi dan tugas atau keduanya dimana dapat meminimalkan tingkat pajanan,misalnya dengan menjadwalkan operasi yang menghasilkan potensi pajanan tertinggi pada saat jumlah pekerja yang hadir paling sedikit.

- Rotasi jadwal pekerja juga merupakan contoh kontrol administratif. Pekerja dapat dipindahkan ke lokasi kerja yang berbeda untuk menghilangkan efek kumulatif dari bahaya yang potensial

Alat Pelindung Diri

Alat pelindung diri hanya digunakan sebagai langkah terakhir dan metode kontrol sementara sampai dengan metode kontrol yang permanen di terapkan. Dalam beberapa kasus, tidak ada metode kontrol yang lebih cepat dari pada penerapan alat pelindung diri. Namun, ahli higiene industri tetap harus mencari solusi lain selama penerapan alat pelindung diri.

Beberapa jenis alat pelindung diri:

- Pelindung kulit: sarung tangan, baju kerja dan apron.

- Pelindung mata: kaca mata keselamatan, goggles, pelindung muka, dan lainnya.

- Pelindung telinga: plug dan ear muffs.

- Pelindung pernafasan: respirator penyaring/ penjernih udara (air-purifying respirator), respirator pensuplai udara (air-supplying respirator), self-contained breathing apparatus (SCBA).

- Pelindung lain: sepatu keselamatan, dan lain-lain.

Antisipasi, rekognisi, evaluasi dan kontrol terhadap faktor-faktor dan stres lingkungan ditujukan untuk menjamin kesehatan dan kesejahteraan pekerja. Faktor-faktor dan stres lingkungan dikelompokkan menjadi empat kategori, yaitu bahaya kimia, bahaya fisik, bahaya biologi dan bahaya ergonomi. Keempat bahaya tersebut akan dibahas di bawah ini.

- Bahaya Kesehatan Kerja

Berbagai macam faktor dan stres lingkungan dapat menyebabkan sakit, mengganggu kesehatan atau menimbulkan ketidaknyamanan yang nyata, yang diistilahkan dengan bahaya kesehatan di tempat kerja. Bahaya kesehatan di tempat kerja ini bisa berarti: kondisi yang menyebabkan sakit yang secara legal harus dikompensasi (condition that cause legally compensable illness) atau kondisi di lingkungan kerja yang mengganggu kesehatan pekerja dan menyebabkan pekerja kehilangan waktu kerja dan menimbulkan ketidaknyamanan yang nyata.

Bahaya kesehatan di tempat kerja ini diklasifikasikan menjadi 4 jenis bahaya kesehatan, yaitu bahaya kimia, bahaya fisika, bahaya biologi dan bahaya ergonomi. Keempat bahaya tersebut akan dibahas secara singkat berikut ini:

Bahaya Kimia

Bahaya kimia yang ada di tempat kerja bisa menimbulkan masalah kesehatan dan masalah keselamatan. Namun, dalam higiene industri, bahaya kimia yang dimaksud adalah bahaya terhadap kesehatan. Bahan kimia bisa menimbulkan bahaya kesehatan terhadap pekerja bila ada kontak antara pekerja dengan bahaya kimia. Kontak ini menimbulkan adanya pajanan pada pekerja. Pekerja dapat terpajan bahan kimia tersebut, baik melalui pernafasan (inhalasi), kontak dengan kulit (absorpsi) maupun tertelan (ingesti). Namun, pajanan bahan kimia melalui pernafasan adalah jalur masuk ke tubuh pekerja yang paling utama. Oleh karenanya, umumnya, bahaya kimia yang dimaksud adalah adanya kontaminan kimiawi di udara dalam konsentrasi yang melebihi nilai ambang batas yang ditetapkan.

Kontaminan kimiawi di udara bisa berada dalam wujud padat, cair maupun gas. Kontaminan kimiawi yang berwujud padat umumnya disebut aerosol padat. Ada 3 jenis aerosol padat, yaitu debu, fume dan asap. Kontaminan kimiawi cair di udara disebut dengan aerosol cair, yang terdiri dari mist dan fog. Keduanya merupakan dispersi cairan di udara dalam bentuk droplet. Sedangkan kontaminan gas di udara kerja terdiri dari 2 jenis, bisa berwujud gas (dalam kondisi ruang (T=250C dan P=1 atm) memang berada dalam wujud gas) atau uap (dalam kondisi ruang berwujud cairan).

Keberadaan bahaya kimia dapat diidentifikasi dari bahan mentah, produk, produk sampingan atau limbah yang ada di tempat kerja. Dengan mempelajari matrial safety data sheet (MSDS) dari semua bahan kimia yang ada di tempat kerja, kita bisa melakukan antisipasi keberadaan bahaya kimia tersebut. Sifat fisika dari bahan kimia, seperti tekanan uap dan titik didih, menjadi petunjuk penting kemungkinan lepasnya bahaya kimia ke udara kerja sebagai kontaminan. Semakin rendah titik didihnya dan semakin tinggi tekanan uap dari bahan kimia, maka semakin mudah bagi bahan kimia tersebut untuk lepas ke udara kerja.

Keberadaan bahaya kimia tidak semata-mata ditentukan oleh keberadaan bahan kimia di tempat kerja, tapi juga oleh operasi atau proses apa yang terjadi pada bahan kimia tersebut. Pemanasan, penghancuran, pengamplasan, spray, dan lain-lain juga menjadi penyebab munculnya bahaya kimia di tempat kerja. Seperti pelarut pada cat yang umumnya berpotensi menimbulkan penyakit akibat kerja, bila pengaplikasiannya dengan cara spray, maka kemungkinan menjadi kontaminan udara menjadi besar. Begitu pula logam yang mengalami pemanasan, akan menimbulkan fume yang bisa terhirup oleh pekerja dan menimbulkan dampak kesehatan.

Untuk menyakinkan apakah bahaya kimia di tempat kerja telah melewati nilai ambang batas yang diperbolehkan, maka perlu dilakukan pengukuran konsentrasinya di udara kerja (evaluasi). Pengukuran ini bisa di lingkungan (antara pekerja dengan sumber) atau pengukuran personal di pekerja. Namun, untuk mengetahui seberapa besar bahaya kimia yang telah terabsorpsi oleh pekerja, pengukuran yang dilakukan adalah analisa biological monitoring. Analisa monitoring biologis ini mengukur konsentrasi bahan kimia yang ada dalam tubuh pekerja, dengan cara mengukur konsentrasi bahan kimia pada cairan tubuh pekerja (darah, urin, keringat, saliva) atau pada jaringan tubuh seperti rambut, gigi, kuku, atau bahkan feses.

Metode kontrol terbaik untuk mengatasi bahaya kimia, terutama kontaminan kimia yang ada di tempat kerja, yang paling utama adalah dengan ventilasi yang baik. Adanya exhaust fan dekat dengan sumber penghasil kontaminan udara akan meminimalkan kontak antara pekerja dengan bahan kimia. Kontrol secara administratif pun dapat mengurangi kontak antara pekerja dengan bahaya kimia. Misalnya adalah dengan shift pekerja yang bekerja dengan bahan kimia, diatur penjadwalannya misalnya satu bulan bekerja di lokasi yang ada pajanan bahaya kimia dan satu bulan kemudian bekerja di tempat yang bebas dari bahaya kimia. Namun, alat pelindung diri (APD) umumnya merupakan metode kontrol yang digunakan secara luas. Masker, sarung tangan, wearpack, kacamata, dan lain sebagainya adalah contoh APD yang digunakan secara luas.

Bahaya Fisik

Bahaya fisik meliputi kebisingan, vibrasi, iluminasi dan temperatur dalam tingkat yang berlebihan dan radiasi elektromagnetik pengion dan bukan pengion. Bahaya fisik pada umumnya dalam bentuk energi yang memajan pekerja melalui media udara. Dampak kesehatan akibat pajanan bahaya fisik dapat bersifat kronik maupun akut.

Bahaya biologis

Bahaya biologis (biological hazard/ biohazard) merupakan salah satu hazard kesehatan. Secara umum, bahaya biologis merupakan semua bahan biologis ataupun agen infeksius yang memiliki potensi terjadinya kematian atau penyakit pada pekerja. Agen biologis ini dapat terdiri dari:

- Mikroorganisme dan produk-produk beracunnya (toxic product).

- Tanaman beracun ataupun yang menyebabkan alergi.

- Hewan yang dapat menyebabkan penyakit ataupun alergi.

Pemajanan agen biologis terhadap manusia dapat melalui beberapa media, antara lain melalui media darah, udara, makanan, vektor, air, dan lainnya, serta dapat masuk ke dalam tubuh manusia melalui pernafasan (inhalasi), penyuntikan (injeksi), tertelan (ingesti), atau kontak melalui kulit. Biohazard dapat mempengaruhi manusia baik secara langsung yaitu menimbulkan sakit atau tidak langsung yakni dengan mengganggu lingkungan. Seperti yang telah kita ketahui, mikroorganisme terdapat hampir di semua tempat, sehingga hampir semua tempat memiliki potensi bahaya biologis. Bahaya biologis dapat bersifat unik pada kelompok tempat kerja tertentu atau menyerang publik secara umum, seperti flu. Sementara pajanan bahaya biologis pada tempat kerja umumnya adalah rumah sakit atau medis, namun banyak tempat kerja lain seperti laboratorium, perkebunan, dan penanganan produk binatang (tempat pemotongan binatang dan pengepakan daging) juga berisiko adanya pajanan bahaya biologis.

Pada beberapa literatur, pembahasan bahaya biologis lebih ditekankan hanya pada mikroorganisme dan produk-produk beracunnya. Mikroorganisme/ agen infeksius yang paling sering menyebabkan penyakit ataupun kematian pada pekerja adalah virus dan bakteri.

Virus merupakan organisme infeksius yang terkecil, bersifat parasit obligat (memanfaatkan energi serta kelengkapan biokimiawi sel inangnya), dan contoh penyakit yang disebabkan oleh virus antara lain adalah influenza, hepatitis, AIDS, dan lain-lain. Sedangkan bakteri merupakan organisme bersel tunggal. Beberapa bakteri menghasilkan toksin yang dapat merusak sel inangnya, dan contoh bakteri yang dapat menyebabkan penyakit adalah Salmonella, E. coli, Staphilococcus aureus, Clostridium botulinum, dan lain-lain.

Klasifikasi biological agents:

Kelas 1

- Sifat: Memiliki hazard minimal

- Contoh: semua bakteri, virus, jamur yang tidak terdapat pada kelas yang lebih tinggi.

Kelas 2

- Sifat: Memiliki potensial hazard sedang, menyebabkan penyakit dalam beberapa variasi tingkat keparahan.

- Contoh: Clostridium botulinum, E. coli, salmonella, influenza virus, rubella, dan lain-lain.

Kelas 3

- Sifat: Memiliki bahaya yang spesifik

- Contoh: Rickettsiae, rabies, histoplasma capsulatum

Kelas 4

- Sifat: Secara ekstrim berbahaya terhadap individu ataupun dapat menyebabkan penyakit epidemik serius

- Contoh: Encephalitis virus

Kelas 5

- Jarang, yang termasuk di dalamnya adalah hewan asing yang patogen, hewan bertulang belakang yang infeksius.

Selain klasifikasi terhadap biological agent, klasifikasi juga dilakukan berdasarkan tata cara penanganan biolocial agent, yang merupakan kombinasi dari laboratory practices and techniques, safety equipment, dan laboratory facilities. Klasifikasi ini disebut Biological Safety Levels (BSLs) yang terbagi menjadi BSL 1, BSL 2, BSL 3, dan BSL 4.

Bahaya biologis yang biasa disingkat dengan istilah biohazard adalah semua agen biologis dan produk-produknya yang dapat menimbulkan potensi risiko terhadap kesehatan dan kesejahteraan manusia. Biohazard dapat mempengaruhi manusia baik secara langsung yaitu menimbulkan sakit atau tidak langsung yakni dengan mengganggu lingkungan. Agen biologis infeksius menyebabkan 5 tipe infeksi, yaitu infeksi bakterial, viral, rickettsia dan dalam jumlah sedikit adalah infeksi jamur dan parasit.

Bahaya biologis dapat bersifat unik pada grup tempat kerja tertentu atau menyerang publik secara umum, seperti flu. Sementara pajanan bahaya biologis umumnya adalah pada tempat kerja seperti rumah sakit atau medis, namun banyak tempat kerja lain seperti laboratorium, perkebunan, dan penanganan produk binatang (tempat pemotongan binatang dan pengepakan daging) juga berisiko adanya pajanan bahaya biologis.

Bahaya biologis dapat sampai kepada manusia melalui pernafasan (inhalation), penyuntikan (injection), tertelan (ingestion), atau kontak melalui kulit. Kombinasi berbagai macam organisme di lingkungan, sifat bahaya dari organisme dan daya tahan tubuh menentukan apakah seseorang yang kontak dengan bahaya biologis akan sakit atau tidak. Efek dari agen biologis ini lebih jauh dipengaruhi oleh adanya stressor lain seperti agen kimia dan fisik. Sebagai contoh, kejadian dan keparahan dari infeksi saluran pernafasan menjadi meningkat dengan hadirnya gas irritant di udara. Setelah terpajan nitrogen oksida, binatang memperlihatkan kenaikan kemungkinan terserang pneumonia. Sehingga menjadi penting untuk mempertimbangkan tidak hanya adanya agen biologis, tapi juga menyadari adanya agen stresor lain yang menghasilkan efek yang aditif dan sinergis.

Menurut OSHA, agen biologis terbagi menjadi 5 kelas:

- Kelas 1 — Agen yang tidak memiliki bahaya atau bahaya minimal (pada kondisi penanganan biasa), yang dapat ditangani secara aman tanpa peralatan atau perlengkapan spesial, menggunakan tehnik yang biasa digunakan untuk material nonpatogen. Kelas 1 meliputi bakteri, jamur, virus, rickettsial, chlamydial, dan parasit yang tidak masuk dalam kelompok lain.

- Kelas 2 — Agen dengan potensi bahaya biasa/ umum. Kelas ini meliputi agen yang dapat menimbulkan penyakit dengan derajat keparahan yang bervariasi melalui suntikan tidak disengaja, injeksi atau penetrasi kutan lain, namun biasanya dapat ditangani secara aman dengan teknik laboratorium yang umum.

- Kelas 3 — Agen yang memiliki bahaya khusus. Kelas ini meliputi agen patogen yang memerlukan kondisi khusus untuk penanganannya. Distribusi material biohazard kelas 3 hanya boleh dilakukan oleh pekerja yang memiliki kompetensi yang setara dengan lulusan perguruan tinggi jurusan mikrobiologi atau diatasnya, dan mereka yang telah mendapatkan training khusus dalam penanganan agen berbahaya dan diawasi oleh ilmuan yang kompeten.

- Kelas 4 — Agen yang memerlukan kondisi penanganan yang lebih ketat karena kelas ini sangat berbahaya kepada manusia atau dapat menyebabkan penyakit epidemi yang serius. Distribusi material biohazard kelas 4 dilakukan hanya oleh pekerja yang memiliki tingkatan kompetensi yang setara dengan lulusan perguruan tinggi jurusan mikrobiologi atau diatasnya dengan training khusus dalam penanganan patogen berbahaya dan diawasi oleh ilmuan yang kompeten. Kondisi untuk penanganan agen kelas 4 ini meliputi semua kondisi untuk kelas 3 dan hal-hal berikut:

- Kelas 5 — Mikroorganisme patogen atau binatang asing yang belum diketahui penggolongannya antara Kelas 1 – Kelas 4.

Profesi Higiene Industri

Seseorang yang melaksanakan penerapan higiene industri di tempat kerja bisa disebut sebagai ahli higiene industri. American Industrial Hygienist Association (AIHA) mendefinisikan ahli higiene industri sebagai: seseorang dengan pendidikan perguruan tinggi dalam bidang teknik, kimia, fisika, kedokteran atau ilmu yang berkaitan dengan fisika dan biologi, dilengkapi dengan keilmuan dan training yang khusus/ spesifik, telah mencapai kompetensi higiene industri.

Keilmuan dan training khusus tersebut harus sesuai dengan cabang-cabang keilmuan di atas dan untuk memberikan kemampuan: (1) rekognisi/ mengenali faktor-faktor lingkungan dan memahami akibatnya kepada manusia dan kesejahteraannnya; (2) mengevaluasi, dengan dasar pengalaman dan dengan bantuan teknik pengukuran kuantitatif, ukuran stres merupakan istilah dari kemampuan untuk mengganggu kesehatan dan kesejahteraan seseorang; dan (3) menentukan metode untuk menghilangkan, mengontrol, atau mengurangi stres ini jika diperlukan untuk mengurangi efeknya.

Mengacu kepada American Academy of Industrial Hygiene’s Code of Ethics, penerapan higiene industri memiliki tanggung jawab utama sebagai berikut (tanggung jawab profesi higiene industri):

Secara umum:

- Untuk melindungi kesehatan pekerja.

- Menjaga perilaku yang objektif dalam rangka rekognisi, evaluasi dan kontrol bahaya kesehatan, tanpa menghiraukan pengaruh-pengaruh eksternal, menyadari bahwa kesehatan dan kesejahteraan pekerja dan yang lainnya tergantung pada keputusan dari profesional ahli higiene industri.

- Memberikan konsultasi kepada pekerja terkait dengan bahaya kesehatan dan tindakan pencegahan untuk menghindari efek kesehatan yang merugikan.

Kepada atasan (employer):

- Menghargai kepercayaan, memberikan nasihat dengan jujur dan membuat laporan dari penemuan-penemuan dan memberikan rekomendai secara akurat.

- Berperilaku bertanggung jawab dalam menerapkan prinsip-prinsip higiene industri dalam rangka pencapaian lingkungan kerja yang sehat.

- Memegang tanggung jawab kepada atasan atau kepatuhan klien dalam tanggung jawab yang mutlak untuk melindungi kesehatan pekerja.

Fungsi dari Ahli Higiene Industri adalah:

Mengacu kepada Radcliffe et al. (1959), dalam kerangka tanggung jawab yang utuh, seorang ahli higiene industri akan:

- Menjalankan program higiene industri.

- Memeriksa lingkungan kerja:

- Mempelajari operasi kerja dan proses dan mendapatkan informasi secara lengkap tentang karakteristik pekerjaan, sifat-sifat dari material dan alat yang digunakan, produk dan produk samopingannya, jumlah dan jenis kelamin pekerja dan jam kerja.

- Membuat pengukuran yang tepat untuk menentukan besaran pajanan atau gangguan pada pekerja dan publik, menentukan metode pengukuran dan instrumentasi yang tepat, apakah pengukuran ini dilaksanakan sendiri (atau oleh pihak lain yang kita awasi), serta mempelajari dan memeriksa material pada suatu operasi kerja.

- Dengan menggunakan perangkat kimia dan fisik, pelajari hasil pemeriksaan material biologis seperti darah dan urin, ketika pengukuran dilakukan dalam menentukan derajat pajanan.

- Menginterpretasikan hasil pemeriksaan lingkungan kerja dalam kerangka kemampuannya untuk mengganggu kesehatan, sifat dari gangguan kesehatan, efisiensi pekerja dan gangguan serta kerusakan kepada komunitas, serta memberikan kesimpulan yang speseifik kepada instransi terkait seperti manajemen, pekerja kesehatan, dan perwakilan dari pekerja.

- Bila perlu membuat keputusan yang spesifik, atau cara pengendalian yang efektif dan jika diperlukan, memberikan saran untuk prosedur-prosedur yang cocok dan efektif baik untuk lingkungan maupun sekitar.

- Menyiapkan aturan main, peraturan, standar dan prosedur untuk melaksanakan kerja yang sehat dan mencegah timbulnya gangguan terhadap lingkungan.

- Menghadirkan penyaksian dari para ahli sebelum meresmikan peraturan, mendengarkan pendapat, komisi kompensasi pekerja, agensi peraturan, dan badan yang menyelidiki hal-hal tersebut secara legal menyangkut semua hal yang dibebankan kepaga ahli higiene industri.

- Menyiapkan teks yang tepat untuk label dan informasi peringatan untuk material dan produk yang digunakan oleh pekerja dan masyarakat.

- Melaksanakan program pendidikan kepada pekerja dan publik untuk pencegahan penyakit akibat kerja dan gangguan kepada komunitas.

- Melaksanakan studi epidemiologi terhadap pekerja dan industri untuk menemukan kemungkinan adanya penyakit akibat kerja, dan membuat atau memperbaiki nilai ambang batas atau standar sebagai pedoman untuk memelihara kesehatan dan efisiensi.

- Melaksanakan penelitian untuk meningkatkan pengetahuan dalam hal efek pekerjaan terhadap kesehatan dan mencegah rusaknya kesehatan kerja, polusi udara pada komunitas, kebisingan, gangguan dan maslaah-masalah lain yang berhubungan.

Seorang ahli higiene industri harus bisa menentukan jika ada alternatif-alternatif penyelesaian masalah. Tentunya kepemimpinan dan kemampuan manajemen diperlukan untuk mendapatkan hasil yang tepat.

www.improvementqhse.com

dari tulisan Mila Tejamaya, Hendra, Sjahrul M Nasri.