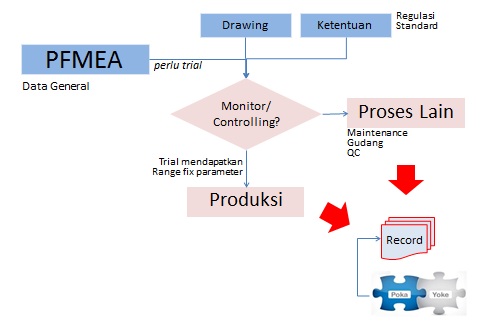

Apa hubungan: FMEA, Control Plan (PQCS), Record dan Anti Error/pokayoke? Jawabannya mudah harus saling berhubungan (link), sangat mudah untuk membuat ada kaitannya, tetapi yang susah adalah menerapkannya, sama saja dengan mengatakan gampang berkata-kata tetapi sulit melakukan… masih banyak pengandaian yang memperjelas arti kalimat “ hanya ada aturan tetapi miskin pelaksanaan”. Hubungannya FMEA, Control Plan (PQCS), Record dan Anti Error dapat diilustrasikan seperti ini:

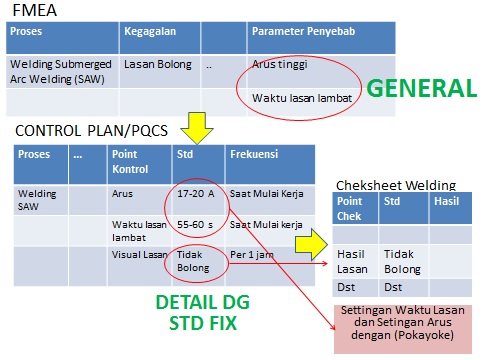

Jadi FMEA, dalam hal ini P-FMEA adalah metoda yang nantinya memperjelas “know how” dari suatu parameter yang dikontrol. Simpelnya kenapa sih mesti dikontrol? Maka alasannya bisa dilihat di FMEA. FMEA adalah tool risk assesment untuk mengidentifikasi penyebab ketidaksesuaian, FMEA banyak dipakai di dunia otomotif. Inputan control plan bisa dari FMEA, aturan, Drawing. Sifat FMEA itu general, jadi parameternya yang disebutkan, bukan nilainya, detail paramater FMEA dihasilkan dari trial, detail parameter fix itu dituangkan dalam control plan/PQCS, ya kontrol plan bersifat detail.

Misalkan di FMEA proses LASAN SUBMERGED ARC WELDING, disebutkan di FMEA bahwa paramer penyebab defect Lasan bolong adalah: Arus , waktu, maka untuk pemastian berapa nilai arus dan waktu itu maka perlu dilakukan trial, misalkan didapat setelah trial : Arus harus 17-20 Ampere, Waktu antar 55-60 detik. Untuk memperdalam pemahaman ini silahkan lihat artikel kami tentang FMEA di http://www.improvementqhse.com

FMEA dan Control plan bukan pelaksanaan kontrol!, keduanya masih merupakan acuan, bukti pelaksanaan kontrol sebenarnya adalah cheksheet/record dan alat/pokayoke. Dalam dunia engineering, para engineer harus berpikir membuat sistem kontrol yang efektif, baik dalam bentuk record dan atau pokayoke (anti salah). Kegagalan Engineer adalah hanya fokus pada aturan bukan pelaksanaan. Jadi harus dipikirkan bagaimana sistem itu dilaksanakan.

Ilustrasi bagaimana hubungan FMEA, Control Plan, Cheksheet atau Pokayoke

Ketika sudah dihasilkan cheksheet dan pokayoke pun, harus dipikirkan apakah efektif ini dilakukan? Apakah konsisten, kalau belum efektif dilakukan, apakah penyebabnya?

Konsep mudah dilakukan tetapi bagaimana dengan pelaksanaan?

Kami berikan tips agar FMEA dijalankan:

- Identifikasi masalah momok di line produksi, pilih yang mempunyai DEFECT tinggi, pilih 3-5 defect. Ingat FMEA akan lebih mudah dirasakan bila objectnya adalah defect/masalah tertinggi

- Pilih team pelaksana PFMEA, pilih karyawan yang mau melakukan dan bisa diandalkan menjadi agen perubahan, pilih beberapa team sehingga 1 team mewakili 1 defect

- Buat kesepakatan project ini menjadi tugas tambahan team, dan harus dipresentasikan 6-8 bulan ke depan, bila perlu dilombakan!

- Pilih ketua team yang mempunyai wewenang yang dapat memberikan pertimbangan di perusahaan, pilih saja jabatan assistant manager dan manager. Ingat para team harus memberikan coaching secara berkala untuk mereview progress FMEA yang dibuat.

- Lakukan Gemba saat membuat FMEA, ingat FMEA adalah ilmu lapangan bukan dibuat di MEJA

- Setelah parameter penyebab kegagalan di dapat semua, lakukan observasi tiap-tiap parameter tersebut (research). Ya satu persatu, kemudian sinergikan (BILA PERLU LAKUKAN Analisa DOE)

- Review setiap 1 action perbaikan tiap minggunya, koordinasi dengan QC departemen sebagai pemberi informasi trend defect setelah dilakukan perbaikan

- Jangan lupa beri pemahaman team, bagaimana peran FMEA bila benar-benar dilakukan dan ini merupakan investasi ke semua pekerja

- Setelah ada perbaikan dan penurunan, coba untuk memperluas area FMEA

- Bila dinilai tindakan yang disepakati efektif HARUS diresume di kontrol plan dan dimonitoring dengan cheksheet /buatkan pokayoke

- Ingat jangan kecil hati, bila pada awal project tidak ada yang memperhatikan, lakukan terus sampai semua penyebab parameter diobservasi. Prinsipnya ada gula ada semut, ketika kita berhasil dengan penurunan defect, biasanya akan ada perhatian.

- Open mind, terutama ketika belum ada hasil, bila perlu lakukan wawancara ke dept terkait, tanyakan apakah ada pengaruh action yang dilakukan terhadap defect? Misalkan pemakaian material ke divisi PPIC? Ke bagian inspection mengenai defect yang ada saat ini?

- Harus lama saat pengamatan penyebab kegagalan, jangan cepat mengambil tindakan. Patokannya masalah yang kita hadapi harus pasti. Ingat Kegagalan adalah ketika kita tidak mengenai (mengetahui) musuh kita. Kreatifitas itu adalah ketika masalah itu sudah pasti kita ketahui!

Hubungi Kami untuk training FMEA dengan praktek langsung terhadap defect terbesar di pabrik anda!

salam