TIPS MEMBUAT SISTEM K3

Membuat Sistem K3

Banyak berpikir ke dokumen, ya menyiapkan dokumen untuk membuat sistem K3, apalagi kalau ada proses audit sertifikasi dari badan sertifikasi. Mendahulukan dokumen ketika membuat sistem terlebih dahulu adalah keliru. Sistem yang paling sempurna adalah tubuh manusia, semua organ mempunyai peran, peran yang berkontribusi terhadap kegiatan manusia. Contoh Ketika proses pencernaan makanan terjadi: dimulai ketika makanan dikunyah oleh gigi, makanan ke kerongkongan, ke hati dan seterusnya. Semua organ bekerja secara estafet atau parallel. Dan tidak ada Intruksi Kerja, Work Instruction atau prosedur tetapi fungsi masing-masing organ berjalan dengan baik. Seharusnya juga demikian ketika membuat suatu sistem. Semua departemen atau proses kegiatan bisa dianalogikan seperti organ tubuh, yang mempunyai peran yang memberikan nilai ke produk yang dibuat. Jadi mari berpikir implementasi berjalan otomatis untuk mewujudkan sistem yang baik. Saya tidak bicara dokumen tidak penting, dokumen adalah penting sebagai arahan bekerja. Tetapi yang diutamakan adalah lakukan- catat-perbaiki; lakukan- catat-perbaiki; lakukan- catat-perbaiki terus sampai dinilai efektif, cukup efektif mari kita standarisasi.

Berikut Tips untuk membuat sistem K3 di satu line produksi

- Identifikasi semua proses kegiatan yang ada, identifikasi peraturan yang terkait kegiatan tersebut.

- Lakukan identifikasi bahaya di tiap kegiatan , ya! semua bahaya yang ada di tempat kita bekerja. Lakukan oleh oleh pemilik proses. Jadi Buat pemilik proses memahami bahaya, bagaimana mengidentifikasinya. Pastikan semua bahaya yang ada di tiap kegiatan mereka sudah teridentifikasi.

- Lalu nilai risiko yang dihasilkan dari bahaya yang diidentifikasi.

- Review, risiko dan peraturannya. Risiko yang dinilai belum diterima dan peraturan yang belum patuh HARUS dibuatkan program atau action. Tetapi jangan terlalu terkutat di cara penilaian, pahami bahaya melalui pengukuran dan referensi dari peraturan atau yang lainnya

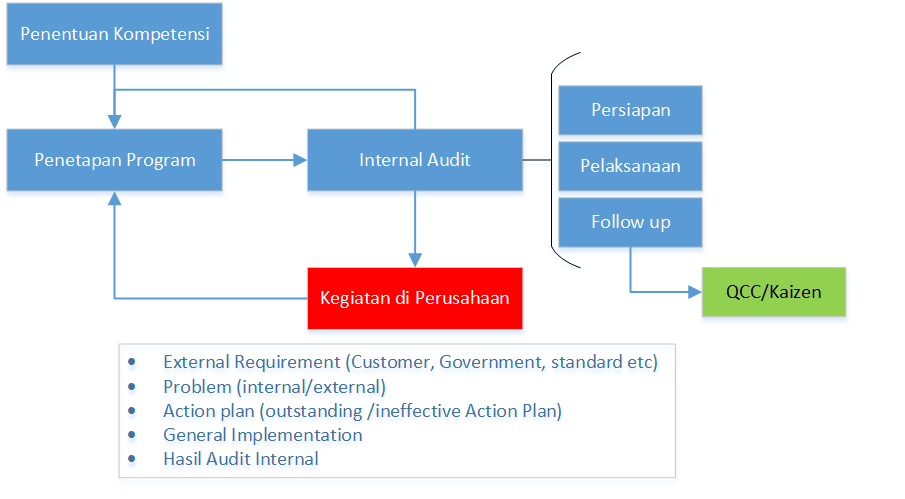

- Action atau program merupakan sistem atau kegiatan yang harus dilakukan untuk memastikan sistem K3 berjalan.

Contoh Ilustrasi Assesment K3 di line proses rubber sebagai dasar pembuatan sistem K3 di line inspection rubber. Aktifitas kegiatannya adalah membersihankan mold dengan air gun dan melakukan inspection terhadap produk

| Bahaya | Risiko | Terima / TIdak | Action yang dibuatkan |

| Suara bising dari air gun saat pembersihan | Gangguan pendengaran | Tidak diterima karena nilai kebisingan 95 dbA dan operator terexpose lebih dari 8 jam | – Pengukuran kebisingan regular

– Penggunaan earplug sesuai dengan Reductionnya (NRR) – Audit K3 dengan point penggunaan earplug yang benar – Pemberian pembatas area untuk mengurangi pajanan ke pekerja di sekitarnya |

| Paparan panas dari mold | Cidera melepuh akibat kulit kontak dengan mold panas | Tidak diterima | – Standarisasi seragam tangan panjang di produksi

– Penggunaan apron dada – Standarisasi training cara kerja sehingga pekerja aman dari panas mold |

| Serpihan Rubber yang kena mata akibat disemprot dengan air gun | Cidera mata

Kulit kena panas dari rubber panas |

Tidak terima | – Buat aturan semprot rubber

– Buat Training cara membersihkan mold dari rubber yang menempel – Gunakan kacamata untuk menghindari serpihan rubber |

| Exposure cahaya langsung ke mata saat inspeksi hasil produ | Mata lelah bahkan terganggu penglihatan | Tidak terima, | – Training operator mengenai posisi lampu yang harus di bawah mata

– Buat settingan lampu yang mudah dilakukan oleh operator, sehingga posisi lampu selalu berada di bawah – Sediakan topi operator sehingga topi menghindari cahaya langsung ke mata |

| Kerja melebihi 40 jam seminggu | Kelelahan | Terima karena ada pelaksanaan istirahat pada jam 10, 12, 15 dstnya | – Buat aturan jam kerja di perusahaan dengan bel istirahat

– Buat aturan kerja yang dituangkan di buku perusahaan dan dibagikan ke pekerja untuk dipelajari dan dipahami – Berikan tempat istirahat apabila ada pekerja yang sakit ataupun kelelahan |

| Kaki tertimpa benda jatuh | Cidera kaki | Terima karena digunakan safety shoes | – Standarisasi spec sepatu

– Training cara bekerja rapih dan tertib 5S – Buat layout tempat kerja yang standar |

| Bau dari karet yang dipress | Tidak nyaman

|

Tidak terima, karena exposure belum diketahui bahayanya dan kondisi sekarang tidak nyaman | – Sediakan masker

– Buat exhaust

|

Semua action plan yang disepakati harus dilakukan untuk memastikan risiko dapat dikelola sehingga incident ke operator langsung dapat dihindari. INGAT disediakan belum tentu dipakai, perlu dilakukan inspeksi regular terhadap pelakanaan. Jadi pastikan dikenali dan diidentifikasi semua bahayanya lalu kontrol risikonya, BUKAN Buatkan dokumennya dulu.

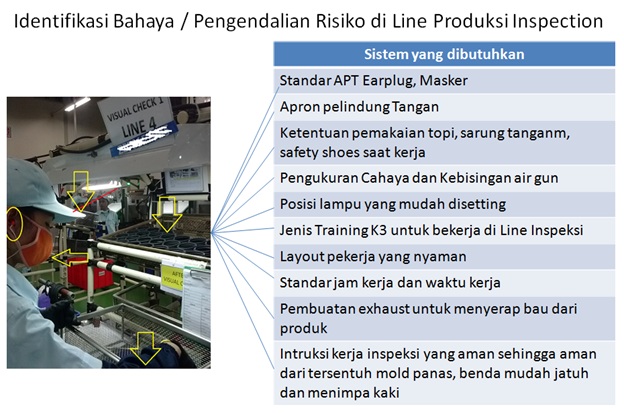

Berikut Foto Operator dan pengendalian bahaya/risiko yang dihasilkan setelah identifikasi bahaya

Coba lihat kondisi actual nya? Semua action plan yang diperlukan sudah disediakan dan dipakai. Lalu bagaimana pemastian pelaksanaan action-action tersebut? Apakah dilakukan? Silahkan dilakukan inspeksi berkala.

Dengan memperkuat assessment dan pengendalian risiko maka incident dapat dihindari.

Bagaimana implementasi sistem K3 di tempat anda? Sudahkan menekankan ke assessment dan pengendalian risiko?

Salam

www.improvementqhsecom.