APAKAH LAST PIECE CHEK?

Maintenance Tooling dengan Last Piece Check

Proses manufaktur yang menggunakan tooling sering menghadapi kendala dalam pemeliharaan tooling sehingga tooling mengakibatkan produktifitas rendah. Penyebab karena control tooling yang dilakukan tidak cukup efektif. Pengontrolan tooling dilakukan ketika jumlah shoot pemakaian tooling sudah mencapai batas pemeliharaan, tetapi dikarenakan loading produksi yang tinggi, sering kontrol toolingpun diabaikan, tindakan antisipasi dilakukan dengan menggunakan spare tooling, itupun pasti menghasilkan downtime tooling.

Seharusnya tindakan pencegahan dilakukan, kondisi tooling yang memang harus diperbaiki seharusnya diperbaiki sebelum masalah terjadi. Pihak maintenance seharusnya melihat kondisi tooling secara ketat. Cara control dies atau mold yang baik dan efektif bisa dilakukan melalui metoda Last Piece Check (LPC)

Last piece check (LPC)

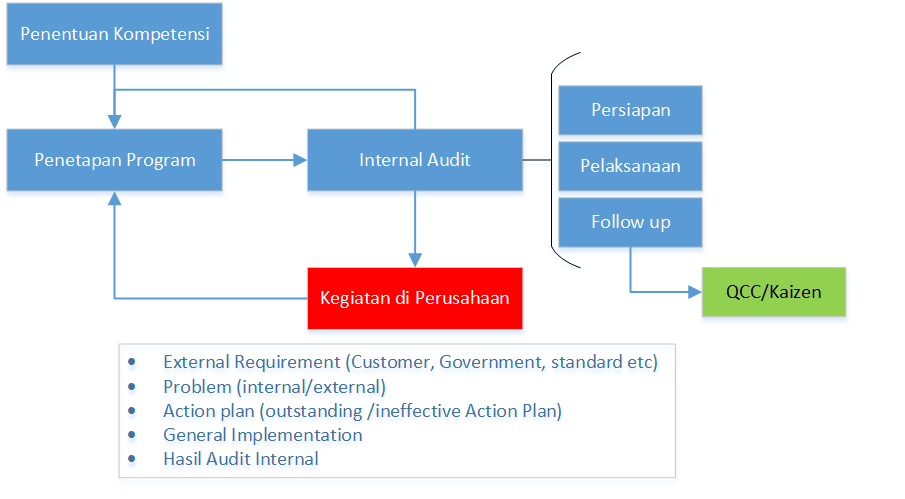

LPC merupakan pengecekan part terakhir suatu proses untuk memastikan kondisi tooling apakah masih dapat digunakan. Pengechekan dilakukan terhadap part yang dihasilkan tooling pada akhir produksi. Lihat flow proses.

Mamfaat LPC

dikarenakan object LPC adalah kondisi produk, maka mamfaat LPC dapat dirasakan sekaligus pada Kualitas produk dan Kontrol Tooling. Mamfaat LPC tersebut antara lain:

- Sebagai Kontrol Produk Akhir

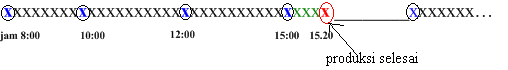

Dengan LPC, dapat dipastikan kondisi produk yang dihasilkan pada tahap akhir terkontrol. Misalkan pada pengechekan produk per 2 jam (lihat ilustrasi gambar). Untuk kondisi produk dari jam 15:00 sampai dengan 15.20 dipastikan kesesuaiannya dari hasil LPC

Ilustrasi gambar

x = part sampling setiap dua jam

IATF 16949 saat ini juga mengharuskan last piece chek dilakukan, intinya bagaimana variasi awal dan akhir direview oleh penanggungjawab area. Berikut tips untuk melakukan LPC di line produksi:

- Identifikasi parameter LPC kemudian tentukan LPC dilakukan, apakah review pershift/ perhari atau perganti model saja

- Jadikan review LPC menjadi tugas atasan (misalkan leader up), sebutkan di Job Des mereka

- Tentukan secara detail bagaimana kreteria review, misalkan dengan mereview trend data, mereview maksimal penyimpangan yang dibolehkan

- Bisa membedakan permasalahan Tooling atau setting mesin.

Sering ditemukan tindakan perbaikan dilakukan terhadap mold padahal hasil LPC terakhir menunjukkan OK.

Misalkan NG burry yang timbul pada awal produksi, identifikasi masalah burry dapat segera dipastikan tidak bersumber dari dies karena hasil LPC terahir menunjukkan tidak ada NG Burry. Status last check piece yang OK menunjukkan faktor setting / parameter penyebab burry.

- Pelaksanaan Predictive Maintenance

Pelaksanaan LPC akan memberikan informasi kondisi tooling setelah digunakan, adanya ketidaksesuaian di produk secara langsung memberikan informasi apakah ada hubungannya dengan mold/dies. Bila memang ada maka pihak QC harus menginformasikan ke bagian Mold untuk dilakukan pencegahan

Contoh kasus: Pengechekan visual proses punching, ditemukan kondisi burry yang masih dalam toleransi, bila memang sumber burry berasal dari tooling, maka pihak maintenance seharusnya melakukan tindakan antisipasi menghilangkan burry tersebut. artinya tindakan LPC sudah mengantisipasi permasalah burry di part atau mengantisipasi kerusakan tooling lebih parah lagi.

- Efektifitas Metoda Kontrol di QC dan Tooling.

Dikarenakan LPC dilakukan untuk memastikan kesesuaian spec produk akhir, maka point control dimensi maupun visual di LPC dan check QC harus sama. Dikarenakan point yang sama, bisa saja pelaksanaan pengechekan tetap dilakukan oleh bagian QC lalu bagian maintenance menggunakan data QC tersebut sebagai control mold / dies. Bagian maintenance akan melakukan tindakan terhadap dies / mold apabila ditemukan ketidaksesuaian.

Semoga bermamfaat

www.improvementqhse.com