KEGIATAN DISKUSI LEAN MANUFACTURING:

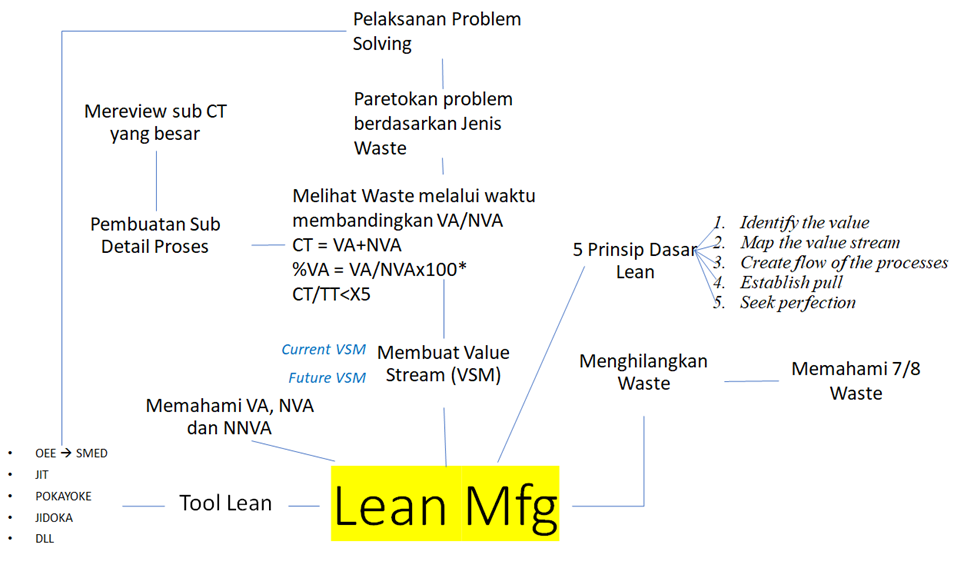

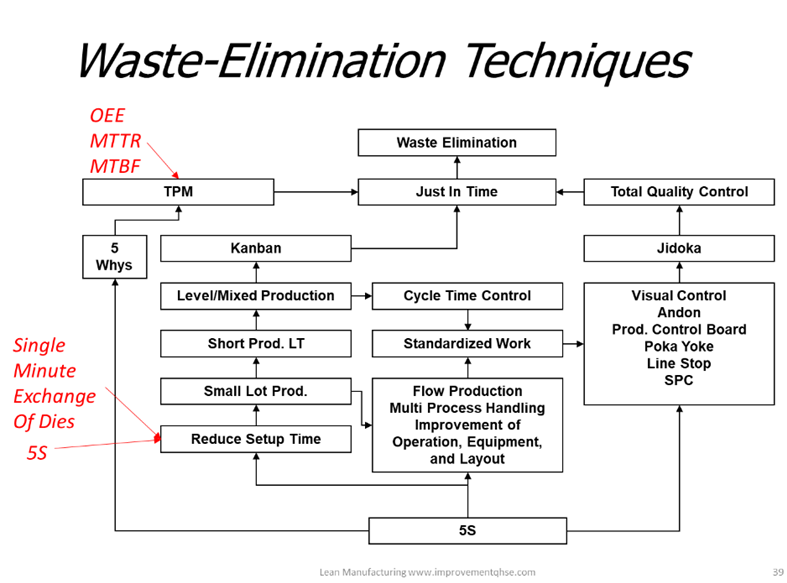

Diskusi Lean Manufacturing dilakukan selama dua hari didahului dengan pretest dan diakhir dengan Post Test. Pemahaman di awal diskusi adalah terhadap Konsep Lean yang fokus mengurangi waste. Diskusi membahas prinsip 7-8 waste, peserta menilai ada waste-waste yang masih dominan yang ada di Perusahaan, dan harus dikelola. Memahami Waste dimulai dari pemahaman: Value Activities (VA), Non Value Activities (NVA), Necesssary Non Value Activity (NNVA), kemudian mengidentifikasinya di VSM (value stream mapping). Konsep diskusi selama dua hari dapat dilihat di feature posting ini

Penekanan pembuatan VSM dilakukan pada hari pertama, peserta membuat draft Current VSM perusahaan, pembuatan dibagi menjadi 5 kelompok peserta, sehingga didapat interaksi yang terpadu, kemudian peserta mengidentifikasi VA, NVA, NNVA, disepakati dalam pembuatan VSM untuk mengidentifikasi waste bukan simbol-simbol di VSM. Pembagian 5 kelompok itu: mulai dari penanganan di material sampai dengan pengiriman Finish Good ke supplier. Presentasi dari pembagian kelompok menekankan penghitungan Cycle time dan Lead time tiap kelompok proses. Selama presentasi ada masukan dari peserta dan trainer yang kemudian dijadikan inputan untuk perbaikan VSM di hari kedua.

Hari Kedua menekankan pembuatan VSM dengan memasukkan tool-tool yang sesuai, diberikan tambahan materi konsep Lean: OEE kemudian SMED. Waste terkait mesin/alat dapat dipertegas dengan OEE dan terkait dengan waste-setup dijelaskan melalui tool SMED dan konsep mengenai MTTR, MTBF dan MTTF. Downtime yang selama ini dipakai sebagai performance bagian maintenance bisa dikatakan kurang pas, disetujui menggunakan MTTR, MTBF, dan MTTF. Selain tool SMED dan OEE, juga dishare mengenai kaizen dalam bentuk jurnal di proses yang sejenis dan proses yang berbeda.

Di presentasi terakhir, peserta mempresentasikan VSM dengan data dan symbol yanglebih lengkap, dan menghitung atau mengidentifikasi:

- Rasio VA/NVA

- Proses-proses yang menunggu

- Proses Bottle Neck

- Mereview waktu Sub aktifitas proses tidak bernilai (NVA), proses tidak bernilai dan perlu (NNVA), bernilai (VA)

- Pareto terhadap waste

- Membuat ide improvement

- Jumlah estimasi pengurangan waktu waste

- Pemberian saran-saran lain seperti:

- Menganalisa stream mapping terhadap PO atau model bisnis perusahaan yang berfluktuasi dan susah ditebak

Secara detail pembahasan Lean Manufacturing, sebagai berikut:

Hari-1

- Pretest

- Sejarah Lean Manufacturing

- Definisi dan Konsep Lean Manufacturing

- 7/8 Waste à Share Waste

- Value Stream Mapping

- Konsep

- Flow Pembuatan

- Simbol

- Studi Kasus Bedah VSM PT XXXX yang ada:

- Presentasi studi kasus dan mencatat perbaikan

Hari-2

- OEE

- SMED

- Sharing Journal Perusahaan sejenis

- Studi kasus – Presentasi pembuatan detail, Analisa dan action plan dari Analisa VSM

- Konsep Lean-sigma

- Post Test dan pembahasannya

TUGAS PROJECT KEDEPANNYA

- Pembuatan VSM untuk semua kegiatan Perusahaan

- Update detail mapping Activity

- Review actual waktu (minimal buatkan 3 kali pengambilan satu kali selama 30 kali/hari)

- Buatkan proses yang belum ada detail mapping Activity -nya

- Saran detail mapping Activity dengan menambahkan kolom NVA

- Mengidentifikasi ide improvement melalui Current VSM, terhadap proses

- Kelompok proses yang memiliki VA/NVA yang kecil

- Bootle neck

- Lakukan Review atau pembuatan detail mapping Activity

- Lakukan tahap problem solving untuk setiap ide improvement

- Buat Flow model project Lean dengan tool yang sesuai (lihat contoh di materi)

-

- Update detail mapping Activity dan update VSM (Future)

- Pembuatan software VSM dengan excel sehingga bisa dijadikan model VSM untuk affiliate

- Buat Tim Lean-Sigma untuk menggerakkan model QCC top-down, setiap ide perbaikan/improvement dari hasil Analisa Lean-Sigma difollow up oleh tim-tim QCC

- Diskusi Lean Manufacturing, bukan untuk membuat Mapping (VSM) tetapi bagaimana waste dapat didentifikasi oleh tim, sehingga ada draft ide perbaikan terhadap waste itu. Penekanan Lean Manufacturing sebagai komando QCC bisa dijadikan alternatif pilihan keberhasilan cost down Perusahaan

- bila Perusahaan anda membutuhkan training Lean Manufacturing yang sekalian membahas waste langsung di Value stream Perusahaan anda (LIVE Existing Review), silahkan hubungi Nova di 08777-178-1334 atau marketing@improvementqhse.com