Saat itu memang ada issue kelembaban yang sudah kami selesaikan, tetapi mungkin karena sharing penjelasan keberhasilan perbaikan ke leader produksi yang kurang, membuat masalah kelembaban berulang dan action perbaikan dinilai lambat. Sharing di tulisan ini terjadi di Industri printing, stiker yang diprinting dan dicoating resin nantinya ditempel di produk furniture. Metoda printing yang dipakai adalah metoda impression, dimana printing dilakukan perwarna secara bertahap. Bila ada 7 warna untuk 1 lot printing 350 lembar maka proses printing dilakukan 7 tahap tiap 1 lot itu. Bisa dibayangkan penanganan agar hasil printing tiap warna masuk pola bentuk (presisi dan akurasi di pola). Dan salah satu penyebab tidak masuk pola adalah kelembaban.

Ketika kami tanya masalah kelembaban ke eader line, leader line hanya mengatakan fakta ketidaksesuaiannya saja, diinformasikan kelembaban saat ini 66%, dan ada 2 lot dengan 2 hasil warna printing yang tumpeng-tindih (tidak sesuai pola). Akhirnya tim mereview sesuai penanganan yang sudah pernah dilakukan. Mereview kondisi ruangan: dari mana sumber air/kelembaban? Dari beberapa referensi dinyatakan bahwa kelembaban >60% tidak boleh terjadi di ruangan printing, ini bisa dilihat di MSDS/info spec material, dan sumber udara lembab biasanya dari pintu yang terbuka dan ruangan yang berdekatan dengan sumber air, misalkan toilet dll. Dari 2 pemahaman ini, ada penyebab dugaan yang diidentifikasi: ada area penghubung antara ruang produksi dan gudang tinta (tempat serah terima tinta dari Gudang ke produksi), dan saat itu pintu gudang tinta rusak dan didiamkan terbuka, dan dekat gudang tinta ada toilet yang sering dipakai (sering buka tutup), tim menduga penghisap udara di ruang printing akan menarik udara lembab dari toilet melalui jalur area serah terima tinta. Bahkan dari pengamatan toilet beberapa kali didiamkan terbuka.

Akhirnya coba diukur kelembaban di area serah terima tinta ke produksi, diukur selama 1 jam, wah nilainya 73% (padahal standard kelembaban yang disepakati <57%). Akhirnya pintu diperbaiki dan dipastikan toilet tidak dibuka lama saat ada orang keluar masuk, kemudian diukur kelembabannya lagi, dalam 5 menit pengukuran kelembaban di ruangan serah terima, nilai kelembaban turun 10% menjadi 63%, kemudian tim mereview dampak kelembaban di ruang printing, apakah ada pengaruh ke penurunan kelembaban? Rupanya memang ada, kelembaban area printing menjadi 53% (sebelumnya 66%). Akhirnya masalah ini terselesaikan.

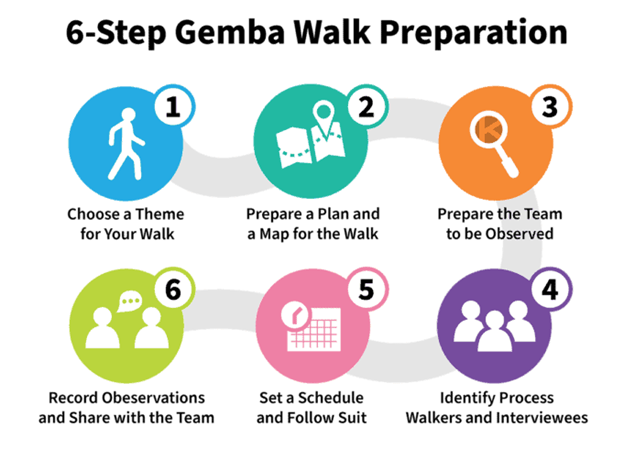

Dari kejadian ini bisa disimpulkan, apa yang perlu dilakukan saat Gemba, terutama saat terjadi masalah:

- Pastikan kita pahami masalah dan penyebab yang selama ini terjadi. Kalau kejadian berulang, pastikan terlebih dahulu penanganan sebelumnya. Kalau memang belum pernah terjadi, kita harus cari tahu dari referensi-referensi yang ada, misalkan informasi dari material, penelitian-penelitian atau journal yang relevan, misalkan terkait kelembaban di area printing, kami dapat dari journal dan dari informasi material. Intinya kita harus punya referensi, baik dari penanganan sebelumnya atau referensi yang lain. Jangan andalkan dugaan-dugaan yang belum dibuktikan.

- Segera lakukan pengamatan perbandingan melalui uji/test, lakukan secara cepat. Kalau perlu sampel, gunakan jumlah sampel 15-25 pcs saja. Gunakan konsep before-after. Jadi ada penanganan terlebih dahulu sebelum mendapatkan data after. Gunakan uji statistik, disarankan menggunakan uji varian untuk mengetahui apakah ada perubahan setelah penanganan. Silahkan lihat link ini untuk uji varian: https://www.improvementqhse.com/mau-lebih-cepat-dan-akurat-improvementnya-pakai-analisa-varian-saja/

- Bila pengaruh belum berhasil, ini yang seharusnya menarik, cari lagi referensi terkait kemudian uji lagi. Lakukan terus dan jangan menyerah, terutama dalam mencari referensi atau pembanding. Kondisi saat ini diuntungkan dengan informasi di internet yang begitu melimpah.

Selamat bergemba dan sambutlah masalah (welcome problem), selama langkah-langkah di atas maka yakinlah masalah itu akan terselesaikan.

www.improvementqhse.com

Bila perusahaan anda ingin training problem solving dan sekaligus menganalisa melalui kasus-kasus problem di line produksi kita sendiri, hubungi NOVA di 08777-178-1334 atau email di marketing@improvementqhse.com.