BUAT CONTROL CHART YANG BENAR ITU MENGAJARKAN SIFAT KEPEDULIAN

Guna Control Chart adalah untuk mendapatkan informasi kestabilan variasi di proses. Pegang saja kata kuncinya: KESTABILAN dan PROSES. PROSES itu adalah kegiatan yang mengelola input sehingga menjadi ouput, artinya proses memberikan nilai tambah pada produk/part. Misalkan pada proses Injection Plastik: Inputnya Material dan outputnya part setelah injection (produk setengah jadi). Kemudian PROSES dilanjutkan ke proses Elektroplating (produk nanti akan dilapisi), input-proses Elektroplating bisa berupa Part-Proses-Injection dan larutan, outputnya Part yang sudah terlapisi dengan larutan. Sebenarnya di Elektroplating atau Injection bisa saja dipecah lagi menjadi beberapa anak PROSES (SUB PROSES). Gabungan semua proses untuk merubah inputan awal menjadi produk jadi disebut Aliran PROSES (FLOW PROSES). Seandainya FLOW PROSES itu sudah jadi: maka harus dipahami hal ini : A PROCESS ALWAYS SHOWS VARIATION, maksudnya Proses menghasilkan output yang tidak sama (bervariasi), ya pasti variasinya tidak sama!

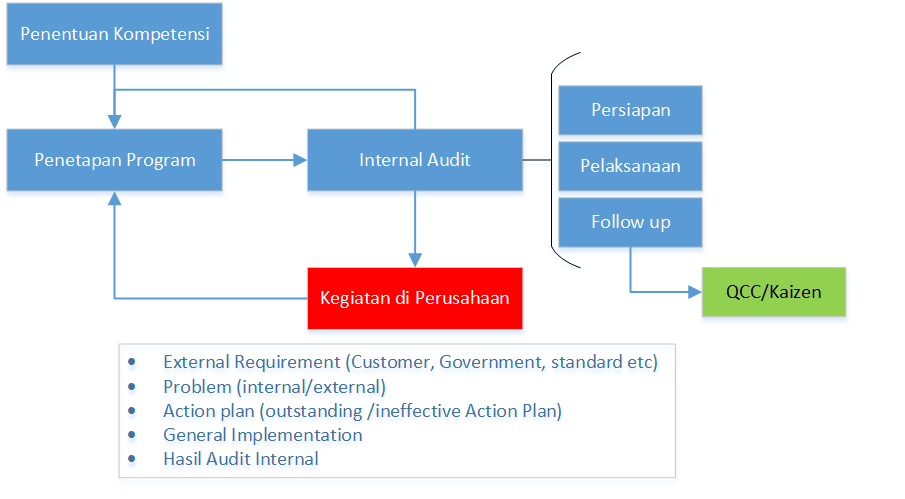

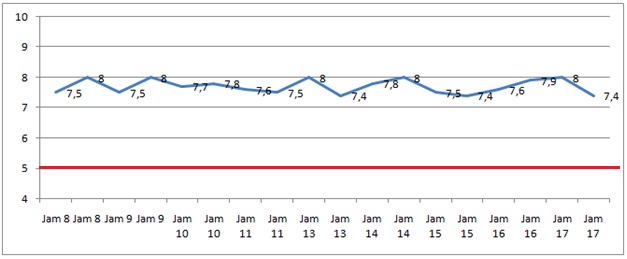

Karena variasi di suatu PROSES atau SUB PROSES pasti menghasilkan variasi (nilainya tidak sama) maka saat membuat FLOW PROSES perlu ada informasi: Di PROSES/SUBPROSES variasi yang dominan? Apa saja Parameter yang menghasilkan variasi (ketidakstabilan)? Kapan biasanya terjadi? Faktor-faktor apa penyebabnya? Konsep 5M+1E sangat membantu untuk memahami kenapa pasti ada variasi di tiap proses. Tuntutan memahami itu akan ditindaklanjuti untuk mengontrol apakah proses stabil? Kemudian dipastikan apakah masih sesuai tuntuan (spec). Ingat mengetahui kestabilan proses dengan menggunakan Control Chart.

OK kita sudah sampai ke penjelasan Control Chart. Silahkan rekan-rekan membaca link SPC di www.improvementqhse.com.

Banyak yang sudah buat Control Chart, tetapi apakah benar Control Chart kita sudah bisa sensitive menangkap sumber variasi? Beberapa tips untuk membuat Control Chart agar lebih sensitive menangkap variasi:

- Untuk kontrol proses yang digabung

- Misalkan: satu control chart untuk 3 mesin. Untuk ini kami sarankan perlu studi untuk memastikan apakah variasi ketiga mesin relative sama? Coba lakukan Analisa perbandingan 2 populasi (studi t dua mean). Kalau berbeda baiknya satu Control Chart itu isinya 3 pergerakan dari output mesin yang berbeda, jadi kita bisa pantau dengan jelas mana yang bermasalah.

- Untuk satu kontrol chart untuk chek ouput yang dihasilkan dari beberapa tahapan proses yang berbeda, pastikan variasi di masing-masing tahapan proses stabil dulu. Saran kami ada bentuk kontrol di tiap tahapan, jangan sama sekali tidak ada. Ingat tiap proses akan menghasilkan variasi, bisa dilakukan dalam bentuk checksheet biasa saja.

- Memahami Populasi dan Sampel. Ini perlu ada pemahaman sehingga jumlah sample tepat mewakili jumlah populasi, lalu kapan sample di ambil?

- Memahami konsep subgroup (jumlah sample satu kali ambil), kenapa kita ambil 5 sampel sekali ambil? Apakah hanya untuk menyesuaikan jumlah sample terhadap populasi atau ada hal lain yang perlu dikontrol?

Di sistem IATF 16949, kontrol dengan Control Chart cukup pada Special Characteristic saja, tetapi apakah kita bekerja hanya untuk memuaskan sistem IATF 16949? Bukankah yang utama harus lebih memuaskan (peduli) ke pihak terkait kita, seperti: proses selanjutnya, customer, owner, pemerintah atau user yang nantinya memakai produk dimana part kita berada. Jadi perlu kemauan pekerja untuk menciptakan startegi control chart yang efektif dan sensitive terhadap parameter penyebab variasi. Walau kadang kurang diperhatikan oleh atasan karena memang menciptakan bentuk kontrol yang efektif dan sensitive adalah Tindakan yang sewajarnya , tetapi kalau kita melakukan itu dengan sungguh-sungguh maka sebenarnya kita sudah memahami makna KEPEDULIAN dan selain itu kita dapat juga MEMAHAMI MENGENAI KONSEP CONTROL CHART YANG BENAR (tidak hanya tahu rumus dan plot data saja).

Salam